发表时间:2022-11-14

我公司铸铁车间建于1970年,多年来,铸铁车间以生产高炉冷却壁、大型钢锭模冶金铸铁件为主;高韧性球铁(QT400-20)高炉冷却壁于2001年获得河北省科技成果三等奖;铸铁现有职工80多人,其中工程技术人员10名,高工2名,工程师3名,高素质人才提供了生产高档产品的技术保障。

我公司为提高产品档次和产能,于2008-2009年在新厂区异地建设铸铁新厂房,新厂房建设面积为9000多平米,新上20吨树脂砂生产线和7吨冲天炉各二台,具备生产风电件和20吨大型钢锭模能力。

我公司在冷却壁的生产组织、人员配置、计量检测、过程控制、检验和试验、质量记录等方面都有专门的规章制度和考核细则,冷却壁产品达到99%,树脂砂生产线使冷却壁质量更上一个档次。

铸铁车间近十年来先后生产了技术上难度极大的1260M3高炉、2000M3高炉和3200 M3等大型高炉高韧性球铁(QT400-20)冷却壁1万余吨,延伸率等技术指标和使用寿命在国内居于领先水平,04年 –08年先后成功地生产了邯钢和中冶南方的2000M3高炉和3200 M3等大型高炉高韧性球铁共计6000多吨。为舞阳钢铁公司等厂家生产了2万吨大型钢锭模,并为唐山、武安地区生产450、580立方米高炉冷却壁等1.5万吨。

工艺技术成熟,工艺装备先进,创造了多项实用技术,有完善的质量保证体系,高韧性球墨铸铁冷却壁的参数和性能达到了先进水平,产品受到用户和安装公司的称赞。

1、在制造技术上我们集多家先进的生产技术为一身,加上自己的创新,使高韧性球墨铸铁冷却壁的制造技术更加先进和完善,为配料的准确性,改电子称上料为人工炉前称量上料,克服了电子称的误差;为控制化学成分,投资10多万元购置了炉前热态电子吊钩称,使出铁量和合金量做到匹配,实现了化学成分的精确控制;为了提高球墨铸铁的韧性,采取了特殊的铁水孕育措施;为了保持水管的韧性,进行了严格的防渗碳处理;为了改变镶砖冷却壁砖体易裂的毛病,使用了缓冲纤维毡;为保证铸造尺寸公差,设计了诸多的工装卡具;

另外,公司在质量保证体系文件中把对冷却壁定为关键产品,对其生产过程和最终检验进行了特殊控制,有力地保证了出厂冷却壁的产品质量。

2、经过多年的技术开发和攻关,目前高韧性球铁冷却壁的产品质量达到了国内先进水平。以2006年生产的1260M3高炉冷却壁为例,主要参数的检验结果如下:

(1)、附铸试块抗拉强度平均为406N/mm2,最小值达到了370 N/mm2。

(2)、延伸率平均值为21.58%,最小值为17%,满足14%的要求。

(3)、冲击功3个试样平均为14.7J,最小值为14J,满足3个试样平均值≥12J,个别值≥9J的要求。

(4)、石墨形态要求小于4级,实际达到6级,达到要求。

(5)、球化率要求达到1-3级,实际达到2.5级,满足要求。

(6)、金相组织要求铁素体达到95%以上,实际达到≥97%。

(7)、中心试样力学性能:σb平均=321N/mm2,最小值σb平均=320N/mm2, δ5平均=19%,最小值δ5=16%,其中延伸率指标远远高出国内同行的指标。

(8)、水管防渗碳处理效果检验:我公司采用等离子喷涂防渗碳技术的情况下,从钢管表面向内1mm以内,平均含碳量为0.1905%,该试验的管材原始含碳量为0.14%,则实际增碳量仅为0.0505%,远远低于增碳≤0.11%的标准,满足要求。

(9)、采用液压煨管机进行煨制水管,通过试验全部达到要求,弯管外侧减薄量<12%,小于15%的技术要求。

(10)、尺寸公差完全达到要求。

(11)、SiN4-SiC砖的热镶技术已达国内先进水平,彻底消除了普遍存在的SiN4-SiC砖镶铸出现裂纹的缺陷。

工艺装备

2座7t冲天炉

20吨树脂砂混砂机

厂房外观3

冲天炉除尘

树脂砂混砂机

树脂砂砂处理系统

主要产品和工艺

26吨钢锭模

600高炉冷却壁

1000高炉冷却壁图片1

1000高炉冷却壁图片

3200高炉冷却壁图片

A检解剖图

卷筒铸件图片

冷却壁

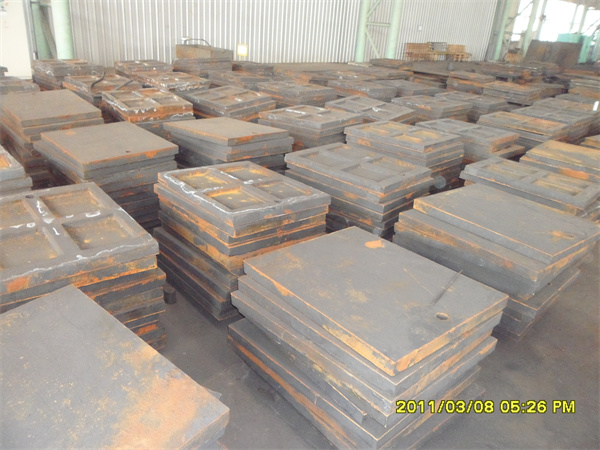

铸铁板

下一篇: 吊装运输分公司